DÜCHTING PUMPEN

DÜCHTING PUMPEN

شرکت DÜCHTING PUMPEN یک شرکت خصوصی است. این شرکت توسط Wilhelm Düchting در دهه 1950 تاسیس شد. شعار ما "کیفیت از طریق تجربه" اساس دسترسی به سطح بالای کیفی محصولات ما می باشد.

قابلیت های شرکت ما در طراحی، ساخت، تست و راه اندازی محصولات ما در صنایعی که ما به آنها خدمت می دهیم بسیار قابل احترام می باشد. شهرت ما بر پایه یک سیاست مشارکتی پایدار، کارایی، قابلیت اطمینان، نوآوری و خدمات پس از فروش به مشتری ساخته می شود.محصولات DÜCHTING PUMPEN:

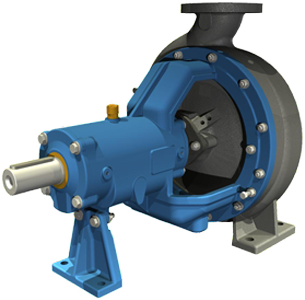

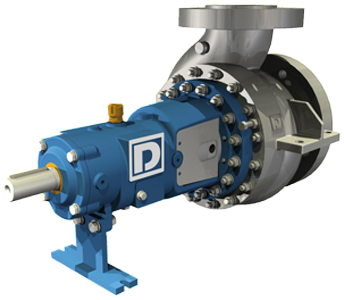

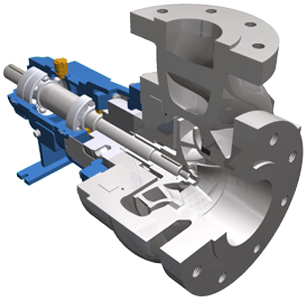

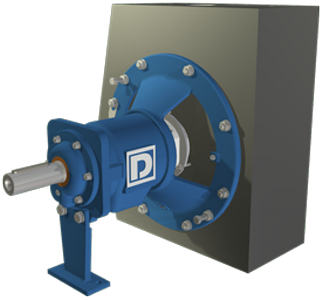

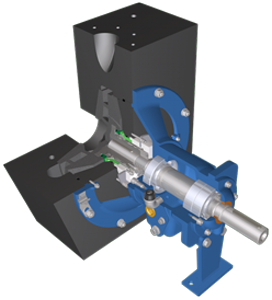

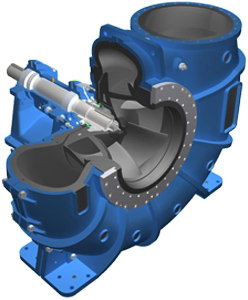

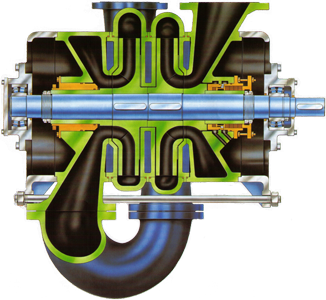

پمپ های یک طبقه:

تیپ WR

- سایز پمپ: 32 تا 800 میلیمتر

- ماکزیمم فشار: 16 بار

- ماکزیمم آبدهی: 12,000 مترمکعب در ساعت

- هد کل: 120 متر

- سرعت دوران: تا 3,600 دور در دقیقه

- رمینه های کاربرد: پمپاژ سیالات ساینده و خورنده.

- مواد: از چدن تا فولاد ضدزنگ سوپر دوپلگس.

- استاندارد ها و تائیدیه ها: DIN / ASME

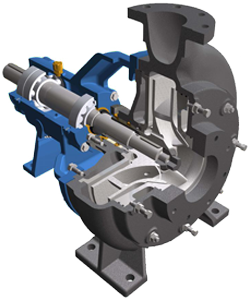

تیپ WRX

- سایز پمپ: 65 تا 400 میلیمتر

- ماکزیمم فشار: 10 بار

- ماکزیمم آبدهی: 4,000 مترمکعب در ساعت

- هد کل: 90 متر

- سرعت دوران: تا 1,200 دور در دقیقه

- رمینه های کاربرد: بطور خاص متناسب برای پمپاژ سیالات با سایندگی و خورندگی بالا حاوی ذرات جامد بسیار ریاد.

- مواد: از چدن تا فولاد ضدزنگ سوپر دوپلگس.

- استاندارد ها و تائیدیه ها: DIN / ASME

تیپ IP

- سایز پمپ: 50 تا 450 میلیمتر

- ماکزیمم فشار: 100 بار

- ماکزیمم آبدهی: 4,200 مترمکعب در ساعت

- هد کل: 220 متر

- سرعت دوران: تا 3,600 دور در دقیقه

- رمینه های کاربرد: مناسب برای پمپاژ سیالات کمی ساینده و خورنده.

- مواد: از چدن تا فولاد ضدزنگ سوپر دوپلگس.

- استاندارد ها و تائیدیه ها: DIN / ASME / API 610 / ISO

تیپ MCS & MC

- سایز پمپ: 32 تا 300 میلیمتر

- ماکزیمم فشار: 10 بار

- ماکزیمم آبدهی: 1,500 مترمکعب در ساعت

- هد کل: 90 متر

- سرعت دوران: تا 3,600 دور در دقیقه

- رمینه های کاربرد: پمپاژ سیالات ساینده و خورنده.

- مواد: ®SICcast

- استاندارد ها و تائیدیه ها: DIN / ASME

تیپ MCC

- سایز پمپ: 400 تا 1,000 میلیمتر

- ماکزیمم فشار: 6 بار

- ماکزیمم آبدهی: 20,000 مترمکعب در ساعت

- هد کل: 40 متر

- سرعت دوران: تا 1,200 دور در دقیقه

- رمینه های کاربرد: پمپاژ سیالات ساینده و خورنده.

- مواد: ®SICcast

- استاندارد ها و تائیدیه ها: DIN / ASME

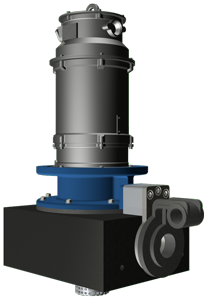

تیپ MCV

- سایز پمپ: 150 تا 1,000 میلیمتر

- ماکزیمم فشار: 8 بار

- ماکزیمم آبدهی: 12,500 مترمکعب در ساعت

- هد کل: 60 متر

- سرعت دوران: تا 1,800 دور در دقیقه

- رمینه های کاربرد: پمپاژ سیالات ساینده و خورنده.

- مواد: ®SICcast

- استاندارد ها و تائیدیه ها: DIN / ASME

تیپ WRS

- سایز پمپ: 32 تا 150 میلیمتر

- ماکزیمم فشار: 10 بار

- ماکزیمم آبدهی: 370 مترمکعب در ساعت

- هد کل: 90 متر

- سرعت دوران: تا 3,600 دور در دقیقه

- رمینه های کاربرد: پمپاژ سیالات ساینده و خورنده.

- مواد: از چدن تا فولاد ضدزنگ سوپر دوپلگس.

- استاندارد ها و تائیدیه ها: DIN / ASME

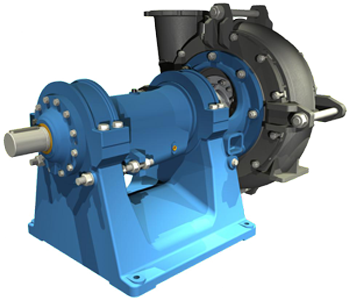

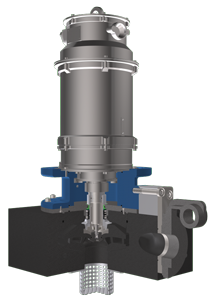

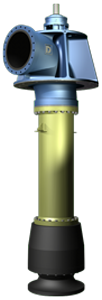

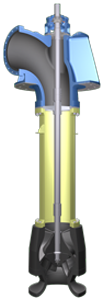

تیپ WRV

- سایز پمپ: 32 تا 400 میلیمتر

- ماکزیمم فشار: 16 بار

- ماکزیمم آبدهی: 4,000 مترمکعب در ساعت

- هد کل: 120 متر

- سرعت دوران: تا 3,600 دور در دقیقه

- رمینه های کاربرد: پمپاژ سیالات ساینده و خورنده.

- مواد: از چدن تا فولاد ضدزنگ سوپر دوپلگس.

- استاندارد ها و تائیدیه ها: DIN / ASME

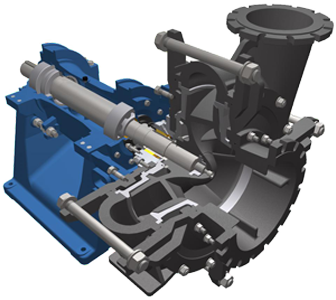

پمپ های چند طبقه:

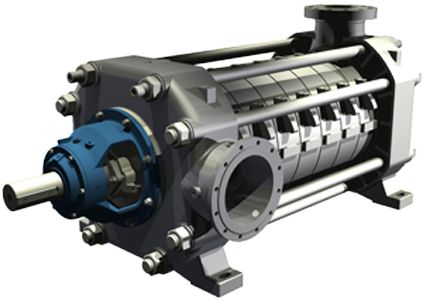

تیپ HPXU

- سایز پمپ: 32 تا 400 میلیمتر

- ماکزیمم فشار: 160 بار

- ماکزیمم آبدهی: 3,250 مترمکعب در ساعت

- هد کل: 1,200 متر

- سرعت دوران: تا 3,600 دور در دقیقه

- رمینه های کاربرد: پمپاژ سیالات آلاینده، از نظر شیمیایی فعال و خنثی حاوی تا 10% مواد جامد.

- مواد: از چدن تا فولاد ضدزنگ سوپر دوپلگس.

- استاندارد ها و تائیدیه ها: DIN / ASME / API 610 / ISO

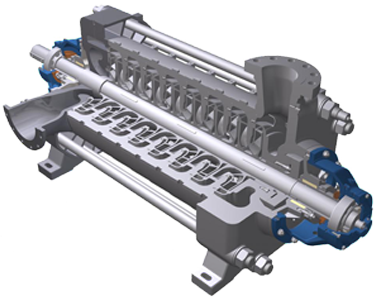

تیپ HPE

- سایز پمپ: 50 تا 300 میلیمتر

- ماکزیمم فشار: 250 بار

- ماکزیمم آبدهی: 3,500 مترمکعب در ساعت

- هد کل: 2,200 متر

- سرعت دوران: تا 3,600 دور در دقیقه

- زمینه های کاربرد: پمپاژ سیالات تمیز یا کمی آلوده، از نظر شیمیایی خنثی یا فعال.

- مواد: از چدن تا فولاد ضدزنگ سوپر دوپلگس.

- استاندارد ها و تائیدیه ها: DIN / ASME / API 610 / ISO

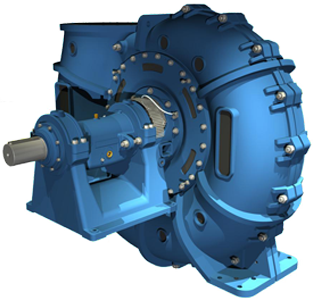

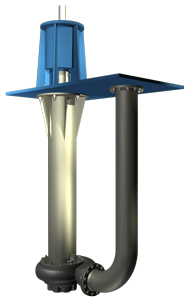

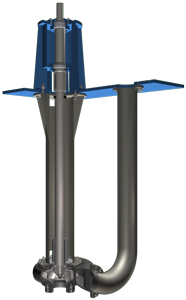

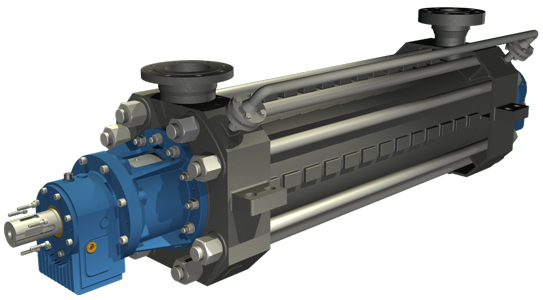

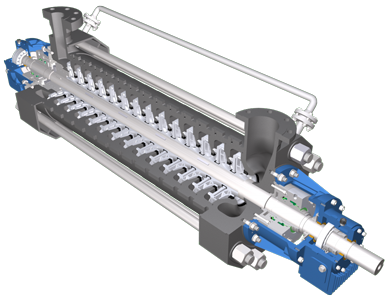

تیپ ROWA-2/4 S

- سایز پمپ: 100 تا 300 میلیمتر

- ماکزیمم فشار: 40 بار

- ماکزیمم آبدهی: 2,000 مترمکعب در ساعت

- هد کل: 350 متر

- سرعت دوران: تا 1,800 دور در دقیقه

- رمینه های کاربرد: پمپاژ سیالات ساینده و خورنده.

- مواد: از چدن تا فولاد ضدزنگ سوپر دوپلگس.

- استاندارد ها و تائیدیه ها: DIN / ASME

ساختار ®SICcast، تولیدات و پوشش قطعات در معرض سایش، خوردگی و فرسایش و یا در مقابل سیال مایع خورنده بر اساس مواد سیلیکون کربید ثبت اختراع شده می باشد.

سیلیکون کاربید (SiC) بخش مرکزی مواد مقاوم به سایش و خوردگی ما می باشد. سیلیکون کاربید یک ماده مصنوعی تولید شده با درجه سختی تقریبا برابر سختی الماس (درجه سختی Mohs 9.7)، می باشد که به طریق صنعتی تولید شده است.برای اطلاعات بیشتر درباره ®SICcast، لطفا با ما تماس بگیرید یا از وب سایت ®SICcast بازدید نمایید. بالا ▲

برای اطلاعات بیشتر، لطفا با ما تماس بگیرید یا از وب سایت DÜCHTING بازدید نمایید. بالا ▲

MENZEL ELEKTROMOTOREN

MENZEL ELEKTROMOTOREN

شرکت MENZEL در سال 1927 در برلین، آلمان تاسیس شد. MENZEL یک شرکت سایز متوسط فعال در سطح جهانی در تکنولوژی دورار می باشد که دارای تجربه عالی در تولید و تحویل موتورهای الکتریکی جهت تمامی انواع کاربردهای صنعتی است.

محصولات MENZEL:

MENZEL بیش از 20,000 موتور الکتریکی در انواع مختلف، ژنراتورها و ترانسفورماتورها را برای تحویل مستقیم از انبار خود به شما آماده نگهداشته است. اصلاحات و تغییرات آنها مطابق درخواست شما در یک دوره زمانی کوتاه انجام می شود.

- الکتروموتور ولتاز ضعیف تا 2,500 کیلووات

- الکتروموتور ولتاز قوی تا 2,0000 کیلووات

- الکتروموتورهای قفس سنجابی و اسلیپ رینگ

- الکتروموتورهای جریان مستقیم تا 2,000 کیلووات

- ترانسفورماتورها

- درایوهای فرکانس متغیر

- درایوهای سرعت متغیر

برای اطلاعات بیشتر، لطفا با ما تماس بگیرید یا از وب سایت MENZEL بازدید نمایید. بالا ▲

PAPE & OLBERTZ

PAPE & OLBERTZ

شرکت Pape & Olbertz در سال 1919 در شهر کلن آلمان تاسیس شد. این شرکت یکی از تولیدکنندگان پیشگام استارترها، رزیستورها، تابلوهای برق برای صنایع می باشد. شرکت سایز متوسط نوآور ما ارائه راه حل های ویژه به مشتریان را پایه و اساس موفقیت دو جانبه می داند. محصولات عملگرا با هزینه های تعمیر و نگهداری پایین ما بالاترین سطح اطمینان را به مشتریان در استفاده از ماشین آلات شان می دهد و درنتیجه موفقیت اقتصادی درازمدت شان را بیمه می نماید.

محصولات PAPE & OLBERTZ:

استارترهای مقاومتی:

- استارترهای مایع

- استارترهای روغنی

سافت استارترها:

- درایوهای فرکانس متغیر (VFD)

- درایوهای سرعت متغیر (VSD)

رزیستورها

تپ چنجرها

تابلوهای برق

سیستم اسکادا

برای اطلاعات بیشتر، لطفا با ما تماس بگیرید یا از وب سایت PAPE & OLBERTZ بازدید نمایید. بالا ▲

QUA-VAC

QUA-VAC

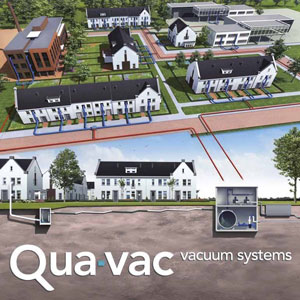

تکنولوژی وکیوم فاضلاب ®Vacuflow:

تاریخچه تکنولوژی وکیوم فاضلاب:

در سال 1956، مهندس سوئدی بنام Joel Liljendahl اختراع خود را در زمینه جمع آوری فاضلاب توالت ها با استفاده از هوا به ثبت رسانید. در سال 1968، شرکت Electrolux A.B سوئد تمامی حقوق تکنولوژی وکیوم را همانطور که توسط مخترع آن آقای Joel Liljendahl به ثبت رسیده بود، خریداری نمود. در سال 1969، گروه مشارکتی Electrolux- Quatfass B.V سیستم ®Vacuflow را توسعه داد. در سال 1985، گروه مشارکتی Electrolux- Quatfass B.V بخش وکیوم مجموعه خود را به شرکت EVAC A.B فنلاند فروخت. در سال 1990، آقای D.G. Quatfass مدیر عامل شرکت QUA-VAC B.V هلند تمامی حقوق ®Vacuflow را در سراسر جهان از شرکت EVAC A.B فنلاند خریداری نمود.

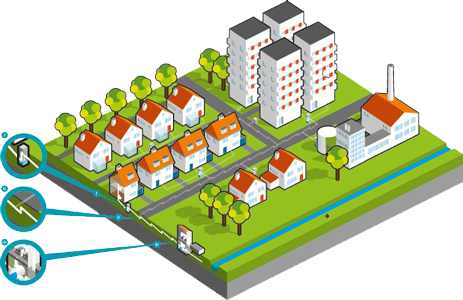

سیستم ®Vacuflow با کاهش هزینه های سرمایه گذاری و نتایج عالی اش به مشتریان ارج می نهد. سیستم ®Vacuflow نیرومند و ساده می باشد. این سیستم از یک محفظه جمع آوری (که فاضلاب در آن جمع می شود)، یک شبکه لوله (که از طریق آن فاضلاب حمل می شود) و یک ایستگاه وکیوم (که خلاء را در کل سیستم نگه می دارد) تشکیل شده است.

سیستم ®Vacuflow چگونه کار می کند؟

فاضلاب وارد محفظه جمع آوری شده و هنگامی که از سطح معینی بالاتر می رود، شیر وکیوم باز می شود. با توجه به فشار منفی داخل شبکه لوله های فاضلاب، فاضلاب از طریق شبکه لوله های فاضلاب به ایستگاه وکیوم منتقل می شود. به دلیل سرعت بالای انتقال فاضلاب داخل شبکه لوله های فاضلاب، فاضلاب در داخل شبکه لوله های فاضلاب بطور لحظه ای باقی می ماند. سرعت انتقال فاضلاب در سیستم ®Vacuflow تا به 6 متر بر ثانیه می رسد. فشار منفی در سیستم ®Vacuflow بین 65-25 کیلو پاسکال (0.65-0.25بار) می باشد.

تکنولوژی وکیوم فاضلاب ®Vacuflow

I. محفظه جمع آوری فاضلاب:

خانه ها به یک محفظه جمع آوری فاضلاب که در آن فاضلاب جمع آوری می شود، متصل می شوند. محفظه جمع آوری فاضلاب دارای یک شیر وکیوم بوده که به طور خودکار در زمانی که فاضلاب به سطح معینی میرسد، فعال می شود.

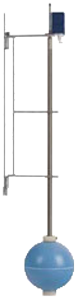

تجهیزات محفظه جمع آوری فاضلاب Vacuflow

شیر وکیوم، سوئیچ کنترل کننده سطح & لوله مکش همزمان هوا / آب Vacuflow

مزیت محفظه های جمع آوری فاضلاب: محفظه های جمع آوری فاضلاب بصورت پنوماتیکی/ مکانیکی عمل می کنند، بنابراین نیازی به برق ندارند.

II. شبکه لوله تحت وکیوم:

شبکه لوله وکیوم شامل لوله های PVC یا HDPE می باشد. ایستگاه وکیوم مرکزی این شبکه لوله را تحت فشار منفی نگه می دارد. با توجه به قطر کوچک لوله ها، لوله ها می توانند در عمق 80-120 سانتی متر زیر سطح زمین جاگذاری شوند. اضافه شدن هوا به فاضلاب باعث سبک تر شدن فاضلاب می شود، این عمل موجب می شود که فاضلاب با سرعت بیشتری در شبکه لوله منتقل شود. شبکه لوله در یک "پروفیل دندان کوسه ای" جای می گیرد. در این پروفیل، مخلوطی از هوا و فاضلاب از محفظه جمع آوری به ایستگاه وکیوم منتقل می شود.

a. فاضلاب در حالت استراحت:

در داخل شبکه لوله های فاضلاب، فاضلاب در حالت استراحت در قسمت های عمیق تر شبکه لوله ها "پاکت ها" جای می گیرد.

b. فعال سازی محفظه جمع آوری فاضلاب:

هنگامی که محفظه جمع آوری فاضلاب در شبکه لوله های فاضلاب فعال می شود، مخلوطی از فاضلاب و هوا به سمت ایستگاه وکیوم انتقال می یابد.

c. غیر فعال سازی محفظه جمع آوری فاضلاب:

هنگامی که محفظه جمع آوری فاضلاب غیرفعال می شود، محفظه جمع آوری و کل سیستم برای استراحت آماده خواهد شد. در این حالت یک چرخه انتقال فاضلاب کامل شده است.

III. ایستگاه پمپ های وکیوم:

فاضلاب داخل محفظه جمع آوری از طریق شبکه لوله ها انتقال یافته و وارد مخزن وکیوم می شود (1). خلاءی درون مخزن وکیوم توسط پمپ های وکیوم تولید می شود (2). در صورت لزوم، هوای استخراج شده از مخزن وکیوم می تواند با یک بیو فیلتر یا فیلتر کربن فعال تصفیه شود (3). سطح فاضلاب داخل مخزن با گیج اولتراسونیک اندازه گیری می شود. پمپ (های) فاضلابی در اثر بالا آمدن سطح فاضلاب داخل مخزن فعال می شود (4) و فاضلاب را پمپاژ نموده و به محل تصفیه خانه فاضلاب منتقل می نماید. پمپ (های) فاضلابی به طور خودکار در اثر پایین آمدن سطح فاضلاب داخل مخزن متوقف می شود.

ایستگاه پمپ های وکیوم Qua-Vac

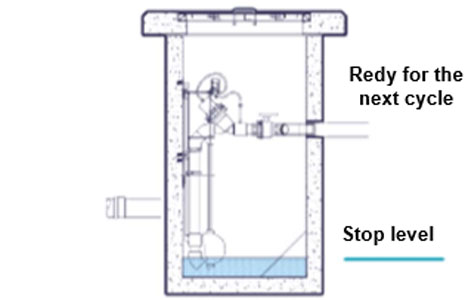

نحوه عملکرد وکیوم محفظه جمع آوری فاضلاب سیستم ®Vacuflow:

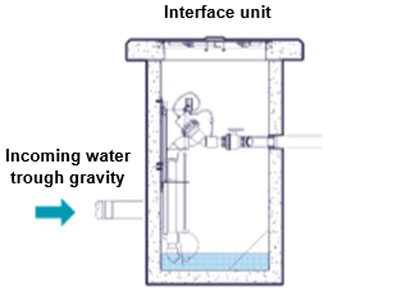

1- فاضلاب تحت نیروی جاذبه به داخل محفظه جمع آوری فاضلاب یا ظرف ذخیره رابط جریان می یابد. در این حالت شیر وکیوم ®Vacuflow بسته است.

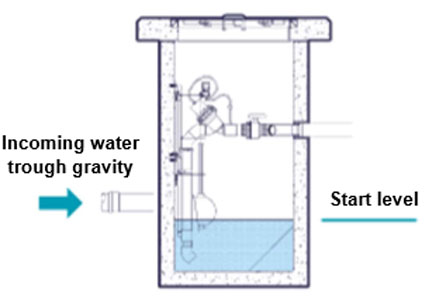

2- سطح فاضلاب داخل اطاقک جمع آوری بالا رفته و به سطح شروع می رسد، در این حالت شیر وکیوم ®Vacuflow بوسیله شیر کنترل کننده سطح نصب شده روی دستگاه شناور با عملکرد پنوماتیکی / مکانیکی باز می شود.

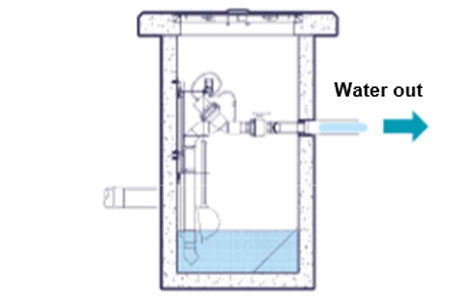

3- فاضلاب جمع آوری شده بصورت مخلوطی از آب و هوا ازمحفظه جمع آوری فاضلاب خارج شده و به درون شبکه لوله وکیوم منتقل می شود.

4- سطح فاضلاب داخل محفظه جمع آوری پایین رفته و به سطح توقف می رسد، در این حالت شیر وکیوم ®Vacuflow بوسیله شیر کنترل کننده سطح نصب شده روی دستگاه شناور با عملکرد پنوماتیکی / مکانیکی بسته شده و یک چرخه انتقال فاضلاب را کامل می نماید.

محفظه جمع آوری فاضلاب Vacuflow:

خانه ها یا ساختمان ها به یک واحد جمع آوری فاضلاب Vacuflow متصل می شوند، محفظه ای که فاضلاب داخل آن توسط نیروی جاذبه جمع آوری می شود. محفظه جمع آوری فاضلاب Vacuflow دارای یک شیر وکیوم است که به طور خودکار در زمانی که فاضلاب به سطح معینی می رسد، فعال می شود.

محفظه جمع آوری فاضلاب Vacuflow مزایای زیادی دارد:

QUA-VAC سایزهای متفاوت شیرهای وکیوم را دارد اما معمولا از شیرهای وکیوم سایز 63 و 90 میلی متر برای انتقال فاضلاب خارج ساختمان استفاده می شود.

- بدون نیاز به برق

- حجم هر بار تخلیه فاضلاب بین 30-120 لیتر

- شیر وکیوم و شیر کنترل کننده سطح با قابلیت کاملا مستغرق

- دارای تجهیزات مکش استاندارد کنارگذر (By-pass) (برای موارد ضروری)

- بدون نیاز به "لوله تنفس"

- جنس محفظه از PE / PP یا بتن

- انتقال هوا و فاضلاب به طور همزمان

- ظرفیت ذخیره فاضلاب در کل محفظه جمع آوری فاضلاب

مزایای سیستم QUA-VAC:

- هزینه های سرمایه گذاری پایین

- حداقل هزینه های نگهداری

- حفاری سریع

- مصرف انرژی پایین

- بدون آلودگی زیست محیطی

- اقطار کوچک لوله ها

- بدون ترانشه های عمیق

- لوله گذاری کاملا انعطاف پذیر

- هوادهی به فاضلاب

سیستم Vacuflow شامل:

یکی از مشخصه های سیستم ®Vacuflow وجود یک محفظه جمع آوری فاضلاب یا ظرف ذخیره رابط است. محفظه جمع آوری فاضلاب در واقع یک ضریب اطمینان مازاد جهت ذخیره فاضلاب در سیستم می باشد. در هنگام قطع برق، محفظه جمع آوری فاضلاب "مخزن ذخیره" ظرفیت ذخیره فاضلاب تقریبا معادل 24 ساعت را خواهد داشت. به طور کلی سیستم ®Vacuflow خصوصا زمانی استفاده می شود که تعداد زیادی خانه به محفظه جمع آوری وصل شده و ظرفیت زیادی جهت جریان ورودی فاضلاب مورد نیاز می باشد. بطور معمول درون هر حلقه یا روبان در سیستم ®Vacuflow تعداد 1500 عدد خانه در امتداد یک شبکه لوله وکیوم به سیستم متصل می شوند. طول شبکه لوله وکیوم درون هر حلقه یا روبان در مجموع حدود 72 کیلومتر بوده و بیش از 1000 عدد شیر وکیوم رابط درون هر حلقه یا روبان نصب می شوند.

- خط اتصال خانه ها به محفظه جمع آوری فاضلاب

- محفظه جمع آوری فاضلاب یا ظرف ذخیره رابط

- شیر وکیوم اتوماتیک

- شبکه لوله تحت وکیوم

- اجکتور یا ایستگاه وکیوم

- خط پمپاژ فاضلاب

تله متری و سیستم اسکادای آکواتل Qua-Vac برای مانیتورینگ و شمارش تعداد چرخه های انتقال فاضلاب:

نرم افزار آکواتل بوسیله مودم به ایستگاه وکیوم وصل شده و تمامی داده ها را به ایستگاه وکیوم منتقل می نماید. طرح بطور کامل با تمامی خطوط اصلی شبکه وکیوم و محفظه های جمع آوری فاضلاب در صفحه نمایش نشان داده می شود. هر محفظه جمع آوری یا ظرف ذخیره رابط، دارای یک کد منحصر به فرد برای نشان دادن موقعیت مکانی آن در سیستم ®Vacuflow می باشد.

شمارش تعداد چرخه های انتقال فاضلاب محفظه های جمع آوری، با ثبت اطلاعات و نمایش تعداد دفعات باز و بسته شدن شیرهای وکیوم تمام محفظه های جمع آوری فاضلاب در طول روز بدست می آید.تله متری و سیستم اسکادای آکواتل Qua-Vac

مانیتورینگ و عیب یابی خودکار پیشرفته در سایت:

برای هر شبکه وکیوم مجزا، یک نقشه جغرافیایی منحصر به فرد بصورت یک صفحه نمایش لمسی الکترونیکی وجود دارد که موقعیت جغرافیایی، رفتار و هشدار نهایی را برای هر محفظه جمع آوری فاضلاب بصورت مجزا نمایش می دهد.

شیر وکیوم Qua-Vac سایز 90 میلیمتر با مانیتورینگ سنسور

مزایای سیستم وکیوم فاضلاب در مقابل سیستم گرانشی فاضلاب

سیستم گرانشی

سیستم وکیوم

پیچیده:

در سیستم گرانشی ایستگاه های پمپاژ فاضلاب متعددی با هزینه های سرمایه گذاری و نگهداری بسیار بالا بمنظور کاهش هزینه های حفاری بیش از حد ترانشه ها مورد نیاز می باشد.

ساده:

شیب ناپیوسته شبکه لوله های سیستم وکیوم اجازه می دهد تا از ترانشه های کم عمق استفاده نموده و زمان اجرا و هزینه های حفاری را به میزان زیادی کاهش دهیم.

همراه بازهکشی:

در سیستم گرانشی، حفاری در مناطق با سطح ایستابی بالا به دلیل پیچیدگی و صرف زمان زیاد در زهکشی و روند پایداری ترانشه ها بسیار گران می باشد.

بدون نیاز به زهکشی:

در سیستم وکیوم، مشکلات زهکشی و روند پایداری ترانشه ها در مناطق با سطح ایستابی بالا از بین رفته و یا به حداقل می رسد.

همراه باموانع جاده ای:

ترانشه های عریض و عمیق جاده ها در سیستم گرانشی، اغلب عبور عابرین پیاده را غیر ممکن نموده و برای وسایل نقلیه ترافیک سنگینی را بمدت طولانی ایجاد می نماید. خسارت وارده به محیط زیست نیز در سیستم گرانشی بسیار شدید است.

بدون موانع جاده ای:

شبکه با اقطار کوچک، نصب زیر سطح یخ زدگی، ترانشه زنی کم عمق و باریک در سیستم وکیوم، موانع جاده ای، زمان اجرا و خسارات وارده به محیط زیست را به حداقل می رساند.

همراه با آلودگی:

در سیستم گرانشی، نفوز و نشت فاضلاب به خارج از شبکه می تواند محیط اطراف (منابع آب، دریاچه ها و رودخانه ها) را آلوده کند. نفوذ و نشت آبهای سطحی و زیرزمینی به داخل شبکه نیز مشکلات جدی را در اثر بار زیاد هیدرولیکی وارده به تصفیه خانه ایجاد نموده و به اجبار بزرگتر شدن اندازه تصفیه خانه فاضلاب تحت طراحی را به ما تحمیل می نماید.

بدون آلودگی:

سیستم وکیوم کاملا امن و بدون آلودگی زیست محیطی می باشد چون تحت شرایط خلاء عمل می کند. یک شبکه شکسته شده تحت وکیوم، در بدترین حالت، منجر به نفوذ و نشت آبهای سطحی و زیرزمینی به داخل شبکه می شود که به راحتی قابل شناسایی و مرمت بوده و هرگز امکان نفوز و نشت فاضلاب به خارج از شبکه تحت خلاء وجود ندارد.

غیر قابل انعطاف:

معمولا موانع پیش بینی نشده مانند شبکه های آب یا فاضلاب، سنگ های بزرگ، و غیره در سیستم گرانشی منجر به تغییر در مسیر خط لوله شده و باعث تاخیر در اجرای پروژه و افزایش هزینه تمام شده آن می شود.

انعطاف پذیر:

قابلیت انتقال عمودی فاضلاب در سیستم وکیوم اجازه می دهد تا به راحتی از بالا، زیر و اطراف مانع پیش بینی نشده عبور کند و درنتیجه مانع تاخیر در اجرای پروژه و افزایش هزینه تمام شده آن می شود.

سرمایه گذاری بالا:

استفاده از لوله های بتنی و لوله های سرامیکی لعابدار با اقطار 200 تا 400 میلیمتر در شبکه اصلی سیستم گرانشی متداول می باشد که با هزینه های بیش از حد ترانشه زنی، مصالح و نیروی کار مربوط به اجرای شبکه با اقطار بزرگتر همراه است.

سرمایه گذاری پایین:

لوله های شبکه وکیوم فاضلاب معمولا با اقطار 90 تا 200 میلی متر و از جنس PVC یا HDPE می باشند. هزینه های ترانشه زنی، مصالح و نیروی کار مربوط به اجرای شبکه با اقطار کوچکتر، بطور قابل توجهی پایین تر می باشد.

ویژگی های Qua-Vac در یک نگاه:

در سراسر جهان، تجهیزات و شیرهای وکیوم محفظه جمع آور فاضلاب شرکت Qua-Vac جایگزین تجهیزات و شیرهای وکیوم شبکه های مجهزشده با تجهیزات و شیرهای وکیوم سایر تولید کنندگان شده است.

- از سال 1969 در بسیاری از سیستم های فاضلاب در سراسر جهان نصب شده است

- دارای شیر وکیوم و شیر کنترل کننده سطح با قابلیت کاملا مستغرق

- بدون نیاز به "لوله تنفس"

- عدم وجود لوله اندازه گیری فشار سطح سیال

- دستگاه شناور همراه با شیر کنترل کننده سطح پنومانتیکی / مکانیکی با ضریب اطمینان بسیار بالا

- بدون نیاز به گریس کاری

- مکش و انتقال هوا و آب بطور همزمان

- دستگاه منحصر بفرد ثبت اختراع شده مکش هوا / آب

- تضمین کنترل نسبت هوا / آب در سراسر شبکه

- انتقال خودکار هوا / آب حتی پس از قطع موقت سیستم (تانک وکیوم و شبکه تحت خلاء)، در حالت قطع دائم برق استفاده از برق اضطراری

- عدم نیاز به تنظیم مجدد یا تعمیر و نگهداری

- دارای تجهیزات مکش استاندارد کنارگذر (By-pass) در محقظه جمع آوری (برای موارد اضطراری)

- دارای شیرهای توپی قطع و وصل دستی استاندارد در مسیرهای شیر وکیوم و کنار گذر (By-pass)

- تمامی تجهیزات ساخته شده از مواد ضد خوردگی و مقاوم در برابر مواد شیمیایی

- جداسازی آسان شیر وکیوم، لوله مکش، دستگاه شناور و شیر کنترل کننده سطح

- انتخابی: مانیتورینگ عملکرد شیرهای وکیوم و شمارش تعداد چرخه های انتقال فاضلاب

برای اطلاعات بیشتر، لطفا با ما تماس بگیرید یا از وب سایت QUA-VAC بازدید نمایید. بالا ▲

VALORSABIO

VALORSABIO

VALORSABIO یک شرکت مشاوره و مهندسی پیشرو برای انرژی های تجدید پذیر و زیست محیطی است که ارائه دهنده خدمات در بخش های مهندسی محیط زیست، تحقیقات و نوآوری، انتقال فناوری، حقوق مالکیت معنوی، مدیریت دانش و مشاور توسعه پایدار می باشد.

ویترین راه حل های VALORSABIO:

- JET-LOOP SYSTEM, JET-LOOP PRO, TURBO-JET AERATION, ZEOREACTOR, ZEOPACK, ZEOFAST, MBR PLATE

تصفیه ثانویه فاضلاب

- GREENLINE, ALGAE-CLEAN, MICRO-BARRIER

تصفیه ثالثیه فاضلاب

- CASPRO, CAS+, CWS, VOCLEAN, NOx-PLUS

کنترل بو و گازها

- AG-BAG, COMPOSTER

تصفیه و دفع زباله جامد و لجن

- SYNERGY, BIO-SUN, MG-BAG

جذب کربن و برنامه های CDM

- METHANER, UASB HYBRID, UASB-PRO©, THERMOPHIL, JET-MIX

سیستم های بی هوازی و بیوگاز

- PROECO, BIO-BARRIERS

مدیریت محیط زیست و پایداری زیستگاه

- FERMATEC, MWG, BD-FLASH, BIFLUX, CONTIZYM, TRIVAC

انرژی های تجدید پذیر و سوخت های زیستی

JET-LOOP SYSTEM (سیستم جت-لوپ)

سیستم JET-LOOP توسط مهندس آنتونیو فریرا توسعه داده شد. اولین طرح های مفهومی در طول سال 1997 طراحی گردید. آزمایشات و ارائه نمونه اولیه در سال 1997، 98 و 1999 انجام شد.

مزایای منحصر به فرد ®Jet-Loop شامل:

اولین تقاضای تجاری در طول سال 1999 فروخته شد. سیستم JET-LOOP در حال حاضر در چندین کشور با کاربردی های تصفیه روان آبهای فاضلاب شهری و صنعتی نصب شده است.

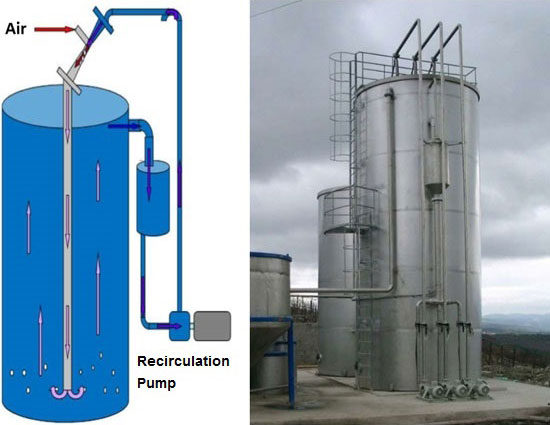

سیستم ©®Jet-Loop برای تصفیه هوازی فاضلاب با استفاده از اجکتور(ها) با طراحی خاص به عنوان سیستم مکانیکی جهت هوادهی استفاده می شود.

اجکتور(ها) در خارج و بالای پساب نصب می شوند، هوای مکیده شده در ورودی هوا همراه با پساب در گردش بوسیله یک درفت تیوب به پایین بیوراکتور هوادهی هدایت می شود .

طراحی و مهندسی اجکتور(ها) و حلقه هوادهی منحصر به فرد است، زیراکه آن قادر به ارائه هوا در عمق مایع بیشتر از 7,5 متر است، و بصورت همزمان، حجم هوای مکیده و مصرف انرژی را در حدودی نگه می دارد که سیستم را در بالاترین بهره وری در انتقال اکسیژن به پساب بر می گردند، این روش در میان سایر فرآیندهای هوادهی منحصر به فرد بوده و کمترین انرژی را در فرایند هوادهی صرف می کند.

سیستم ©®Jet-Loop هیچ مقدار قابل توجهی از لجن مازاد (MLSS) را تولید نمی کند، زیرا که آن سه ویژگی های نوآورانه زیر را با هم ترکیب می کند:

1- جهت ایجاد فشار ناگهانی خفه کننده ماکزیمم و تنش برشی به لجن فعال (MLVSS) در حال عبور از داخل اجکتور، اجکتورها بطور عالی طراحی شده اند، درنتیجه بطورموثر باعث تخریب کردن و ازبین رفتن بیوماس مازاد می شوند.

2- سن سلول های داخل بیوراکتور دراثر چرخش دوباره MLSS به بیوراکتور از طریق دستگاه های پالاینده در خروجی فرایندها، به حداکثر میزان ممکن افزایش می یابد.

3- حلقه ایجاد شده بین اجکتور و بیوراکتور به طریقی ساخته می شود که مانع از کار افتادن بیوماس در قسمت های پایین تر بیوراکتور می شود.

از نظر مصرف انرژی و با توجه به ضریب انتقال اکسیژن جهانی بالا، این سیستم می تواند تا 50٪ پائین تر از سطوح برق مصرفی هر گونه فرایند موجود عمل کنند.

©®Jet-Loop برای تصفیه مقادیر بسیار زیاد ورودی مواد آلی، مانند پساب های صنعتی قابل تجزیه زیستی، پساب های کمتر آلوده و همچنین تصفیه فاضلاب شهری بخوبی سازگار می باشد. آن را می توان در هر اندازه ای جهت جوامع کوچک تا بزرگترین شهرها نصب نمود، تنها بستگی به اندازه بیوراکتور(ها) با تعدادی اجکتورها نصب و در حال بهره برداری دارد. نصب و راه اندازی آن سریع و هزینه ها رقابتی است، به خصوص اگر از تانک های پیش ساخته فولادی پیچ شده، برای بیوراکتورهای استفاده شود .

بهره برداری از این سیستم با توجه به تکنولوژی طراحی شده نوآورانه آن بسیار ساده و قابل اعتماد است، بدون نیاز به هیچ گونه تعمیرات خاص، چونکه دارای هیچ گونه قطعات مکانیکی به استثنای پمپ(های) سانتریفوژ نمی باشد که سبب راندن پساب از میان اجکتور(ها) می شود.سایر مزایای کلیدی:

- تولید لجن نزدیک به صفر.

- مصرف انرژی بسیار کم.

- مساحت و حجم پائین نصب.

- هزینه رقابتی نصب و راه اندازی.

- قابلیت جابجایی مکانیکی ساختمان تانک های استیل پیچ شده.

- عدم وجود قطعات متحرک.

- هزینه نگهداری بسیار پایین.

- نصب و راه اندازی سریع و آسان.

- بهره برداری آسان.

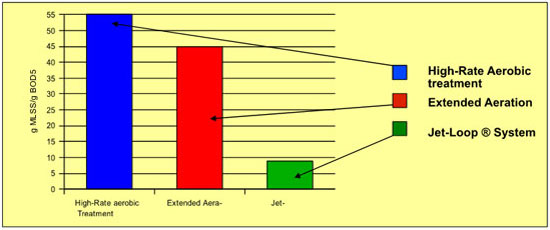

مقایسه تولید لجن

به عنوان مثال: تصفیه خانه فاضلاب برای شهر 1 میلیون نفره:

- تولید لجن نرخ-بالا: 55gBODx1Mx0,55=30,250 تن در روز.

- هوادهی توسعه یافته: = 24,750 تن در روز.

- ®Jet-Loop سیستم: = 4,950 تن در روز.

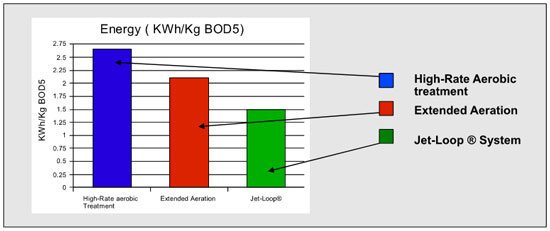

تفاوت لجن در سال: 9.234=365×(4,250-30,250) تن در سال.مقایسه مصرف انژی

به عنوان مثال: تصفیه خانه فاضلاب برای شهر 1 میلیون نفره:

- انرژی مورد نیاز تصفیه خانه های هوازی نرخ-بالا: = 5.958 کیلووات ساعت

- هوادهی توسعه یافته: 4.812 کیلووات ساعت

- ®Jet-Loop سیستم: = 1.895 کیلووات ساعت.

تفاوت انرژی در سال: 35.591=365×24×(3.437-5.958) مگاوات در سال.

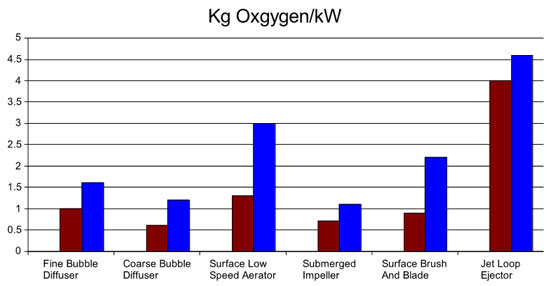

رنج های معمول قابلیت انتقال اکسیژن در هواده های مختلف

چگونه سیستم Jet-Loop کار می کند؟

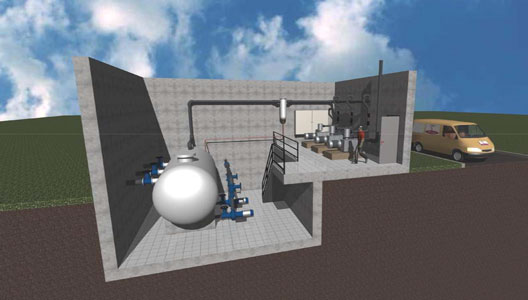

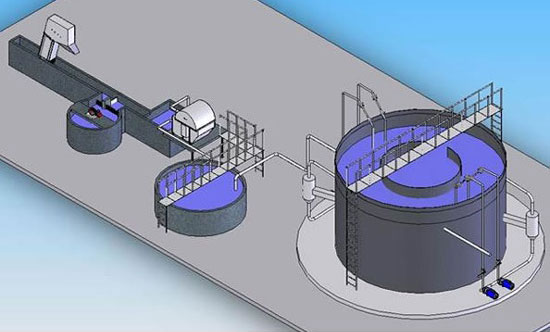

نمای سه بعدی جهت نمایش سیستم Jet-Loop

13 سیستم Jet-Loop تصفیه خانه فاضلاب 15.000 مترمکعب بر روز اجراشده توسط VALORSABIO در بغداد-عراق در سال 2008

برای اطلاعات بیشتر درباره سیستم JET-LOOP، لطفا با ما تماس بگیرید یا از وب سایت VALORSABIO بازدید نمایید. Top ▲

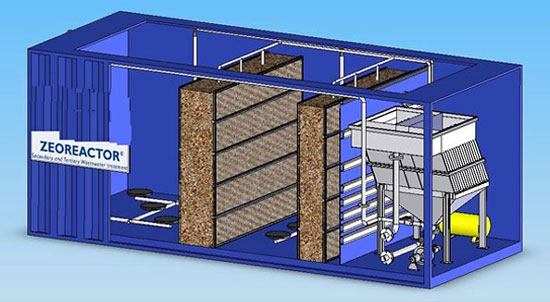

ZEOREACTOR (زئوراکتور)

©®ZEOREACTOR فرآیند جدید تصفیه بیولوژیکی فاضلاب، با استفاده از مدول های زئولیت های غیر متحرک می باشد.

خصوصیات منحصر به فرد ©®ZEOREACTO:زمینه های کاربرد / بخش ها:

- تصفیه ثانویه و ثالثیه در یک مرحله.

- حذف مواد مغذی (N).

- بهبود کاهش BOD5.

- فاضلاب خانگی.

- فاضلاب صنعتی.

ZEOREACTOR

برای اطلاعات بیشتر درباره ZEOREACTOR، لطفا با ما تماس بگیرید یا از وب سایت VALORSABIO بازدید نمایید. Top ▲

GREENLINE (گرین لاین)

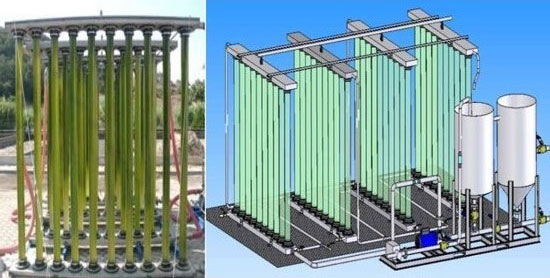

GREENLINE یک فتوراکتور بوده و براساس نظر سازنده مخفف LMMP (خطی ماتریس چندسلولی واکنشگر نوری) می باشد، درحال حاضر این اصطلاح به طور گسترده ای در مجامع علمی استفاده می شود.

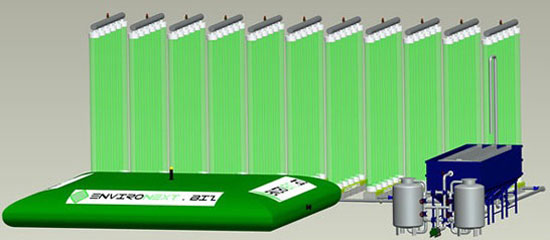

نمای سه بعدی جهت نمایش سیستم GREENLINE

فرایند واقعی / تکنولوژی نزد WIPO تحت حق ثبت اختراع شماره WO2008010737A1 ثبت گردیده و مخترع آن Antonio Manuel Cardoso Marques Ferreira، مالک حقیقی و مدیر عامل شرکت VALORSABIO می باشد.

GREENLINE یک راه حل برای رشد میکروجلبک با استفاده از لوله های عمودی و شفاف می باشد. این لوله ها در ردیف هایی قرار می گیرند که بوسیله کلکتورهایی در انتها (کلکتورهای بالا و پایین) به هم متصل می شوند. دراین روش از چندین ردیف لوله های عمودی شفاف بصورت سری به منظور دستیابی به موارد زیر استفاده می شود: 1) بهره وری مورد نیاز برای رشد یک میکروجلبک خاص و اثر مربوطه 2) فراهم کردن نور تا حد ممکن با استفاده از کمترین حد ممکن بهینه رد پا.

GREENLINE دارای یک پمپ تغذیه برای تغذیه فاضلاب خام و یک پمپ رفت و برگشتی گریز از مرکز می باشد که فاضلاب تصفیه شده نهایی با کشت میکروجلبک را به نقطه اولیه تغذیه برمی گرداند. هدف عمل چرخش دو باره شامل: 1) کاهش NTU (کدورت) فاضلاب ورودی، و 2) اجازه اختلاط / تلاطم کامل تر در فاضلاب درحال گردش می باشد. این سیستم دارای سنسورهای تشخیص نور، pH، دما و اکسیژن موجود در آب می باشد.

GREENLINE همچنین دارای یک مخزن برای مخلوط کردن آب برگشتی با فاضلاب خام و یک مخزن پیش زلال سازی نهایی برای بازیابی میکروجلبک است. در بالای کلکتورها، شیرهایی برای پالایش / آزادسازی اکسیژن به عنوان گاز نصب می شود.

لوله های شفاف ارائه شده در این روش از جنس PET (پلی اتیل ترفتالات)، با همان ترکیب استفاده شده در بطریهای بسته بندی آب آشامیدنی، تولید شده اند. PET ثابت کرده است که می تواند یک پلاستیک خوب بسیار مقاوم در برابر هر دو عامل بودن بلند مدت درمعرض UV و تغییرات PH باشد، کلکتورها از جنس فولاد ضد زنگ (SS AISI 304) ساخته شده و واشرها / فلنج ها از جنس لاستیک بوتا دی ان می باشند که لوله را به کلکتورها وصل می کنند.

GREENLINE ترکیبی از چندین بخش بسیار پیشرفته می باشد:

A) مفهوم میکروبیولوژیکی مرتبط با روند رو به رشد میکروجلبک در مرکز نوآوری است.GREENLINE می توانید میکروجلبک را با نرخ سریع و بهره وری عالی، با استفاده از ترکیبی از جریان آشفته، مسیر عمودی و گذرا نور / سایه رشد دهد. این فرایند منحصر به فرد نشان می دهد که کاهش زمان ماند هیدرولیکی فاضلاب به میزان پایین تر از تنها 3 ساعت، بدون به خطر انداختن پارامترهای آب تصفیه شده، امکان پذیر می باشد.

B) در حال حاضر ابعاد صحیح، مشخصات فنی و مهندسی دقیق GREENLINE به عنوان نتیجه ای از آزمون های تشخیصی و تکاملی دراز مدت، در اختیار ماست. اکنون این فرایند از نظر مواد استفاده شده تا سینتیک، دریک سطح عالی و فراتر از سایر رقبا درک می شود.

C) استفاده از مواد بازیافتی بطری های آب به عنوان PET و لاستیک مستعمل اتومبیل ها بعنوان لاستیک بوتا دی ان، GREENLINE را در اقتصاد دوستدار محیط زیست و پایدار ثبت کرده است.

D) پیکربندی در مسیر عمودی نشان داده است که در عین سادگی، بی نظیر می باشد. این راه حل نوآورانه ثابت کرده است که همراه با پایین ترین ردپای ممکن، به بهترین ظرفیت های جذب CO2 و بارهای آلی دست یافته است.

زمینه های کاربردی GREENLINE:

- در حالت کلی این راه حل می تواند برای تصفیه ثالثیه فاضلاب که در آن حذف نیتروژن و فسفر ضروری است، استفاده شود.

- علاوه بر حذف مواد مغذی، کاهش و از بین بردن باقی مانده COD و BOD5 از ظرفیت های این راه حل هستند.

- GREENLINE همچنین می توانید برای موارد خاص، مانند حذف فلزات سنگین و مواد شیمیایی مقاوم استفاده شود.

- بخش های مختلفی مانند استخرهای پرورش ماهی و میگو، پرداخت تصفیه فاضلاب کشت و صنعت، تولید میکروجلبک و غیره تحت بهترین کاربردهای GREENLINE هستند.

- GREENLINE می توان برای جداسازی دی اکسید کربن جهت تولید میکروجلبک برای بیودیزل استفاده می شود.

نتایج GREENLINE (تصفیه فاضلاب ثالثیه و ثانویه جزئی)

ورودی CQO ورودی CBO5 ورودی SST ورودی N ورودی P ورودی 140 26 44 40 7,9 خروجی CQO خروجی CBO5 خروجی SST خروجی N خروجی P خروجی 30 4 4,3 1,6 0,2

توجه: تمام واحدها برحسب میلی گرم در لیتر بوده و داده های عملی به دست آمده در جریان پیوسته با زمان ماند هیدرولیکی 3 ساعت می باشند.

GREENLINE در مقابل سایر روش های تصفیه (حذف نیتروژن)

فرایند یا عمل تصفیه فرایند ورودی جهت حذف نیتروژن کل (%) روشهای تصفیه مرسوم اولیه 5-10 ثانویه 10-30 فرآیندهای زیستی جذب باکتریایی 30-70 دنیتریفیکاسیون 70-95 نیتراتها کشت جلبک 50-80 نیتریفیکاسیون 5-20 برکه های اکسیداسیون 20-90 فرایندهای شیمیایی کلرزنی نقطه انفصال 80-95 آمونیاک و نیتروژن آلی انعقاد شیمیایی 20-30 جذب کربن 10-20 تبادل یون انتخابی برای آمونیاک 70-95 آمونیاک تبادل یون انتخابی برای نیترات 70-90 نیتراتها عملیات فیزیکی از صافی گذراندن 20-40 تخلیه کردن هوا 50-90 آمونیاک الکترودیالیز 40-50 اسمز معکوس 80-90 GREENLINE تا 95

GREENLINE در مقابل سایر روش های تصفیه (حذف فسفر)

تصفیه حذف فسفر (%) اولیه 10-20 لجن فعال 10-25 فیلتر چکنده 8-12 کنتاکتور بیولوژیکی دوار 8-12 تنها حذف فسفر بیولوژیکی تصفیه جریان اصلی (A/O) 70-90 تصقیه جانبی (PhoStrip) 70-90 حذف فسفر و نیتروژن بیولوژیکی مرکب 70-90 حذف شیمیایی ته نشینی با نمک فلزی 70-90 ته نشینی با آهک 70-90 حذف فیزیکی از صافی گذراندن 20-50 اسمز معکوس 90-100 جذب کربن 10-30 GREENLINE تا 97

GREENLINE در مقابل سایر روش های تصفیه (پارامترهای طراحی و عملکرد)

اطلاعات طراحی معمول برای حذف ترکیبی نیتروژن و فسفر توسط فرآیندهای بیولوژیکی

پارامتر فرایند واحد A²/O *B UCT VIP G.L زمان ماند ساعت 4,5-8,5 9,5-23 9-22 4,5-8 3-6 ماند ذرات جامد روز 4-27 10-40 10-30 5-10 1-8 تولید اکسیژن خیر خیر خیر خیر بله نیازمند تامین هوا بله بله بله بله خیر لجن فعال برگشتی % فاضلاب ورودی 20-50 50-100 50-100 50-100 0-25 افزودن مواد شیمیایی بله بله بله بله خیر

* Bardenphoبرای اطلاعات بیشتر درباره GREENLINE، لطفا با ما تماس بگیرید یا از وب سایت VALORSABIO بازدید نمایید. Top ▲

برای اطلاعات بیشتر درباره ویترین راه حل های VALORSABIO، لطفا با ما تماس بگیرید یا از وب سایت VALORSABIO بازدید نمایید. Top ▲